Exkursionen

Da Geowissenschaften am besten in der Praxis und im Gelände vermittelt werden können, bieten wir mehrmals im Jahr Exkursionen an. Diese können sowohl ein- als auch mehrtägig sein und haben verschiedene geowissenschaftliche Schwerpunkte.

Über bevorstehende Exkursionen informiert der FdGH rechtzeitig. Ein paar unserer Exkursionen aus den letzten Jahren möchten wir Ihnen hier vorstellen.

Erzgebirge 2018: Kristalle und Erze

Am letzten Augustwochenende des Jahres 2018 luden die FdGH ihre Mitglieder zu einer dreitägigen Exkursion ins Erzgebirge ein. Start war am 24. August um 8 Uhr am Institut für Mineralogie der LUH. Mit zwei Kleinbussen machten sich die 14 Exkursionsteilnehmehmenden auf den Weg nach Sachsen.

-

Unter und über Tage

Am letzten Augustwochenende des Jahres 2018 luden die FdGH ihre Mitglieder zu einer dreitägigen Exkursion ins Erzgebirge ein. Start war am 24. August um 8 Uhr am Institut für Mineralogie der LUH. Mit zwei Kleinbussen machten sich die 14 Exkursionsteilnehmer/-innen auf den Weg nach Sachsen. Erster Exkursionspunkt war eine Lichtung in der Nähe der Greifenbachmühle östlich von Geyer. Hier gab es die Möglichkeit, äußerst ansehnliche Amethyst-Kristalle und andere Quarz-Varietäten zu sammeln. Dies wurde von den Teilnehmer/-innen natürlich ausgiebig genutzt. Anschließend stand, nach kurzer Weiterfahrt, eine Besichtigung der Zinngrube in Ehrenfriedersdorf samt zweieinhalb-stündiger Führung untertage auf dem Programm. Dieses 1990 stillgelegte Zinn- und Silbererzbergwerk im Sauberg blickt auf eine 800-jährige Geschichte zurück. Vor der Seilfahrt wurde den Exkursionsteilnehmer/-innen vom Bergführer in bestem Sächsisch die Geologie des Saubergs und die Entstehung dieser Erzlagerstätte erläutert. Dann ging es hinab in über 100 m Teufe, wo bei kühlen 8-10°C die verschiedenen Erzgänge, das Nebengestein und diverse Bergbaugeräte erkundet wurden. Auch die Bergbaugeschichte und die Aufbereitung und Verhüttung der Erze in Ehrenfriedersdorf kamen immer wieder zur Sprache. Mit diesen imposanten Untertage-Eindrücken machte sich die Exkursionsgruppe auf den Weg zur Jugendherberge „Schloss Augustusburg“, eine angemessene Unterkunft für die folgenden zwei Nächte. Nach dem Einkauf erheiternder Getränke wurde auf der Terrasse der Jugendherberge mit wunderbarer Aussicht gegrillt und ein schöner Abend verbracht.

Am nächsten Morgen, nach einem guten Frühstück in der Jugendherberge, stand die Befahrung des Silberbergwerks „Reiche Zeche“ in Freiberg auf dem Programm. Bei der fast 3-stündigen Führung untertage erkundeten die Exkursionsteilnehmer/-innen, kenntnisreich geleitet von einem Bergbauhistoriker, verschiedene Epochen des Bergbaus und wunderbare silber-, zink- und blei-reiche Erzgänge mit herrlich klingenden Namen (z.B. Gut Morgen-Spat, Krieg-und-Frieden-Stehender, Christof-Flacher). Über steile Leitern und z.T. enge Strecken (mit einem Durchschnitt von 1,6 x 0,5 m) kann man immer tiefer in das Grubengebäude vordringen und sich über die aufregende Erlebnis-Tour freuen. Und man erfährt, dass so etwas ohne Helm und Gummistiefel nur halb so viel Spaß machen würde.

Nach einem Mittagessen in der Altstadt von Freiberg ging’s ca. 50 km Richtung Westen zu einer ehemaligen Bahnstrecke in der Nähe von Wolkenburg. Hier konnten alle eine anstehende Pegmatit-Intrusion bewundern und roten Turmalin, Schörl und große Biotit- und Muskowit-Kristalle sammeln. Nach erfolgreicher Arbeit warteten in der Jugendherberge „Schloss Augustusburg“ am Abend wieder kulinarische Freuden auf die Exkursionsteilnehmer/-innen.

Am letzten Tag der Exkursion stand am Vormittag ein Besuch der Terra Mineralia in Freiberg auf dem Programm. Im historischen Ambiente des Schloss Freudenstein werden in dieser Dauerausstellung der TU Bergakademie Freiberg über 3500 Minerale, Edelsteine und Meteoriten gezeigt – ein wahrer Augenschmaus, nicht nur für Mineralogen. Jeder Kontinent hat hier seine eigene Ausstellungsfläche mit unzähligen Vitrinen gefüllt mit teilweise atemberaubenden Fundstücken. Mit jeder weiteren Minute, die man in der Terra Mineralia verbringt, nähert man sich einem Punkt der optischen Reizüberflutung. Wer am Ende noch nicht völlig gesättigt ist von der Welt der Minerale, kann im Museumsshop noch seine Kauflust befriedigen und ein Erinnerungsstück erwerben. Einige Exkursionsteilnehmer/-innen nutzen diese Möglichkeit um die eigenen Vitrinen zu Hause noch ein wenig zu bereichern. Da so viel Staunen natürlich hungrig macht, nahm die gesamte Exkursionsgruppe noch ein sehr schmackhaftes Mittagessen in der „Stadtwirtschaft“ in der Altstadt Freibergs ein – der gelungene Abschluss einer hervorragend organisierten, abwechslungsreichen Exkursion.

Den Vorsitzenden der FdGH, Dominik Mock und Lena Steinmann, gilt besonderer Dank für die Planung und Durchführung dieser Veranstaltung. Die Mitglieder des FdGH e.V. können sich auch in Zukunft sicher auf ähnlich attraktive Angebote freuen. Glück auf!

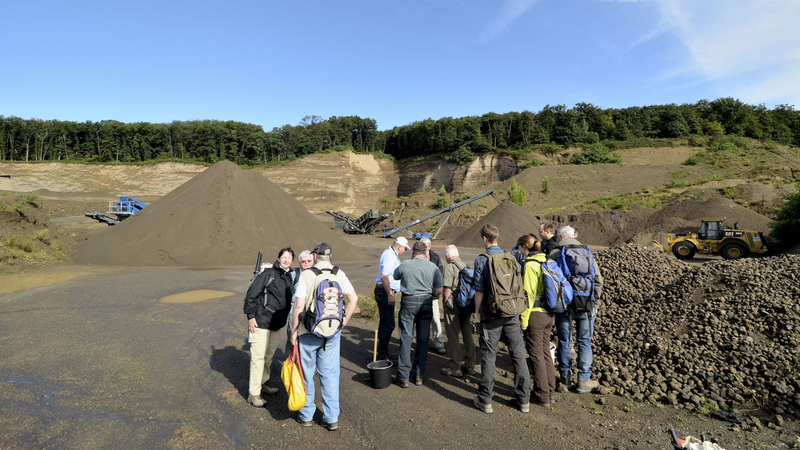

Kalksteinbruch Söhlde 2018

Am Mittwoch, den 04. Juli 2018, fand eine Tagesexkursion der Freunde der Geowissenschaften Hannover in den Kalksteinbruch in Söhlde statt. Sechs Studierende der Geowissenschaften Hannover sowie eine Alumna fanden den Weg in den Steinbruch, wo bei der Vorbereitung, Besetzung und Sprengung von 15 Löchern zugesehen und tatkräftig mit angepackt wurde!

-

Sprengung im Steinbruch Söhlde

Die Löcher wurden in einer Reihe mit einem Abstand von vier Metern und fünf Meter hinter der Bruchkante der letzten Sprengung gesetzt. Anschließend fand die Besetzung mit Sprengstoff statt, bei der jedes Gruppenmitglied ein Loch selbst befüllen durften. Durch zwei Zünder und eine zusätzliche Zündschnur pro Loch wird die Sprengung des gesamten Materials gewährleistet. Die Zündung der in Reihe geschalteten Löcher fand im Abstand von 25 Millisekunden statt.

Aus sicherer Distanz konnte die Sprengung anschließend beobachtet, gehört und vor allem anhand einer deutlich spürbaren Druckwelle unter unseren Füßen gefühlt werden – ein eindrucksvolles Erlebnis, bei dem sich etwa 4.500 Kubikmeter Kalkgestein lösten und nun als Schutt zum Abtransport bereitstanden. Radlader transportieren das Lockermaterial in einen Vorbrecher, der die Blöcke in kiesgroße Fragmente zerkleinert. Von dort geht es per Förderband in das nahegelegene Verarbeitungswerk der Vereinigten Kreidewerke Dammann. Im Werk wird die Kreide je nach Anwendung getrocknet und fein gemahlen (um so beispielsweise in Baustoffen, Kautschukmaterialien oder als Neutralisator Anwendung zu finden) oder zerkleinert und zu bis zu 3 mm großen Aggregaten kumuliert, um als Düngemittel verkauft zu werden. All das wurde uns im Rahmen einer 90-minütigen Führung durch das Kreidewerk veranschaulicht.

Nach einem kleinen Snack zum Mittag machten wir uns noch selbst ein Bild vom Steinbruch, bevor es im frühen Nachmittag auf den Heimweg nach Hannover ging.

Besonderer Dank gilt an dieser Stelle unserem Masterstudenten Tom und seinem Vater Thomas Hoffmann, die schon seit langem für Sprengungen in diesem Steinbruch zuständig sind und uns diese spannende Tagesexkursion ermöglicht haben. Sollten Sie sich für einen Besuch zu einer solchen Sprengung interessieren, teilen Sie uns das bitte per Mail an info@fdgh.uni-hannover.de mit, damit wir neue Gruppen zusammenstellen und Termine vereinbaren können.

Teutoburger Wald 2017

Im August 2017 lud der FdGH zu einer kurzen Exkursion in den Teutoburger Wald ein. Per Pkw starteten die acht Ekursionsteilnehmerinnen und -teilnehmer am Institut für Mineralogie in Hannover, um am darauffolgenden Wochenende die Sedimentformationen des Teutoburger Waldes zu ergründen.

-

Sagenumwobene Sedimente im Teutoburger Wald

Nach der Autofahrt kamen wir in Tecklenburg an und die etwa 20 km lange Wanderung begann. Zunächst ging es durch den historischen und etwas verschlafenen Ort Tecklenburg. Hinter dem Ortsschild schlugen wir uns durch die Büsche auf einen Wanderweg. Über Felder und Wiesen gelangten wir zu einem tollen Aussichtspunkt, von dem aus man mehrere Städtchen begucken konnte. Der Teutoburger Wald war während des Mesozoikums mit Meeren bedeckt und so kam es in der Trias und Kreidezeit zu mächtigen Sedimentablagerungen. Diese setzen sich aus Sanden vom Festland und Kalkschalen von Meerestieren zusammen.

Wir fanden eine Informationstafel und dank der Smartphone-Technik, die wir mit uns führten, war der QR-Code sofort gescannt und wir erhielten Zugriff auf Informationen über die Entstehung des Teutoburger Waldes, die uns die Tafel selbst verwehrte.

Weiter ging es durch den Wald zu der Sandsteinformation „Dörenther Klippen“. Dort saß das „hockende Weib“, das laut Sage bei einer Flut mit ihren Kindern im Schlepptau auf die höchste Stelle, die sie finden konnte, kletterte. Als das Wasser immer weiter stieg, ließ sie ihre Kinder auf ihren Rücken klettern und begann zu beten. Sie betete so lange, bis sie zu Stein wurde. Doch das Wasser hörte auf anzusteigen und ging langsam wieder zurück. So konnten ihre Kinder gerettet werden und sie hockt weiterhin wie versteinert im Wald.

Das Ende der Wanderung am ersten Tag war das Örtchen Ibbenbühren, von dem aus es mit dem Bus zurück nach Tecklenburg gehen sollte. Da wir noch reichlich Zeit hatten (die Dorfkinder unter Euch kennen die Regelmäßigkeit der Buslinien auf dem Lande) und einige von uns ein Magenknurren verspürten, machten wir Halt bei einem Dönermann. Dieser hatte zum Fleisch schneiden tatsächlich „Der Gerät“, der nie müde wird, immer vor dem Chef im Geschäft ist und das Dönerfleisch schweißfrei schneidet. Schneller war das Essen trotzdem nicht fertig, aber irgendwie war es schon cool.

In Tecklenburg kam es als Abschluss der Wanderung noch einen Abstecher in die Hexenküche, auf dessen Felsen man immer noch den Abdruck des Teufelsfußes sieht. Laut Sage trafen sich an diesem Ort die Hexen, um zu feiern und lustige Tränke zu brauen. Eines Mitternachts stoß von Neugier getrieben der Graf von Tecklenburg zu den Hexen. Pech für ihn, denn am nächsten Morgen war er nicht mehr am Leben. Seine Frau wollte sich damit nicht abfinden und kam in der folgenden Nacht betend und mit einem Kruzifix bewaffnet zur Hexenküche und traf dort auf den Teufel. Diesen erzürnte der Kruzifix und das Gebet so sehr, dass er mit dem Fuß aufstampfte und anschließend heulend in die Tiefe stürzte. Der vermeintlich tote Graf erwachte wieder zum Leben und was blieb war der Abdruck des Teufelsfußes.

Nach circa 40 Minuten Bus- und kurzer Autofahrt kamen wir nach Osnabrück ins Hotel Bürgerbräu, in dem vier Doppelzimmer für uns bereit standen. Wir verabredeten und für 20 Uhr im Restaurant des Gasthofes. Nach Erhalt der Speisekarte fiel uns auf, dass dort –anders als überall sonst- größere Getränke zum Teil verhältnismäßig teurer waren als kleinere. Als wir den sympathischen Kellner darauf aufmerksam machten, entgegnete er nur: „Die Preise macht der Chef!“ Also bestellten wir uns alle ein Bier oder eine kleine Cola und verspeisten später leckere Schnitzel, Kartoffeln und Salat.

Nach einer lustigen Nacht, die zu einem großen Teil Doppelkopf spielend zu sechst in einem Doppelbett verbracht wurde, startete nach einem guten Frühstück und einer eineinhalb stündigen Autofahrt nach Berlebeck der zweite Exkursionstag.

Die Wanderung führte uns bei Sonnenschein zunächst zum Hermannsdenkmal. Dieses wurde fast 40 Jahren Bau im Jahre 1875 fertiggestellt und ist mit einer Gesamthöhe von etwa 54 Metern die größte Statue Deutschlands. Das Hermannsdenkmal soll an den Cheruskerfürsten Arminius erinnern, der drei germanische Stämme einigte und somit den Sieg über drei römische Legionen erringen konnte.

Nach einem kleinen Picknick ging die Wanderung weiter zu den Externsteinen. Diese Sandstein-Felsformation wurde aufgrund von tektonischen Prozessen lokal senkrecht gestellt und verfestigt. Somit sind die Externsteine auch heute noch erhalten und können gegen einen kleinen Obolus erklommen werden.

Gegen Ende der Wanderung kehrten wir auf ein Bier bei einem urigen Cafe/Kneipe an der Straße ein. Das Bier hätte ein wenig besser sein können, aber der schon etwas betagte Wirt war sehr nett und witzig.

Als die insgesamt 21 km lange Wanderung beendet war, ging es auch schon mit den PKWs zurück nach Hannover. Alle Teilnehmer kamen nach dieser Exkursion heile und vor erschöpft wieder zu Hause an.

Eifel 2014: Vulkanismus zum Anfassen

Organisiert von den Münchner Mineralienfreunden e.V. und den Freunden der Geowissenschaften Hannover e.V. machte sich eine bunt gemischte Gruppe auf, um neue Gebiete zu erkunden und Minerale zu sammeln. Diesmal ging es für zehn Tage in die Eifel, ein noch aktives Vulkangebiet. Vor Ort übernahm die Organisation und Leitung Willi Schüller, ein Mineraliensammler aus der Eifel.

-

Auf Mineraliensuche im aktivsten Vulkangebiet Deutschlands

Ausgangspunkt der einzelnen Tagesausflüge war Adenau. Erster Exkursionsstopp war die Grube Zieglowski, in den Dellen, bei Mendig. Ein Bimssteinbruch mit Lava und Basalt zeugt vom Ausbruch des Laacher Vulkans. Im dort abgebauten Ober- und Unterbims ließen sich Haüyn, Sanidin und Augit finden. Von dort ging es direkt weiter zum Laacher See, der sich in der Caldera des ehemaligen Laacher Vulkans befindet. Beim Ausbruch des Laacher Vulkans (6 mal so stark wie der Ausbruch des Mt. St. Helens) wurden ca. 16 km³ vulkanische Lockermassen (Tephra) ausgeworfen. Vulkanische Ausgasungen (Mofetten) sind heute noch als Spuren vulkanischer Tätigkeit zu erkennen. Zum Mittagessen ging es in den Vulkankeller in Mendig. Die Brauerei bietet neben dem „Vulkan“-Bier auch einen Besuch im Lavakeller an. Dieser wurde wegen seiner konstanten Temperatur von 6-9 °C seit Mitte des 19. Jahrhunderts zum Lagern von Bier genutzt.

Weitere Exkursionspunkte waren die Schlackekegel "Rothenberg" und "Graulei", die Zeugen der früheren vulkanischen Aktivität in der Eifel sind. Vor allem ersterer bat einen schönen Einblick in die vulkanischen Ablagerungen. Neben Schlackekegeln schauten wir uns auch den Arensberg an, die Vulkankuppe eines tertiären Schichtvulkans, dessen zwei Ausbruchsphasen etwa 32 bis 24 Millionen Jahre zurückliegen. Bei unserem Besuch in der Löhley ließen sich Nephelinit-Melilithit Säulen begutachten. Im Liegenden fanden sich feine gebogene Säulen während darüber grobe senkrechte Säulen zu erkennen waren. Bei unserem Besuch im Emmelberg konnten wir im Aufschluss einzelne Ausbruchsphasen des Schichtvulkans erkennen. Im Steinbruch "Auf'm Kopp" suchten wir hauptsächlich nach kleinen Volborthit-Kügelchen, die jetzt ihren Weg in die Labore der Geochemie gefunden haben. Neben Mineralen gab es auch Pilze zu finden, die ein leckeres Abendessen darstellten.

Einen Abend lud Willi Schüller (nach dem das Mineral Schüllerit benannt wurde) zu einem geselligen Abend bei sich zu Hause ein. Willi gab uns eine Führung durch seine beeindruckende Mineraliensammlung aus unterschiedlichen Ländern und seine eigene kleine Präparationswerkstatt. Bei Pizza, Wein und Bier gab es im Anschluss eine Präsentation zum Thema Minerale der Eifel und Mikro-Mineralfotografie.

Wir machten auch einen Abstecher in das Römerbergwerk Meurin, ein zum Museum ausgebauter römischer Tuffsteinbruch. Neben der detaillierten Ausstellung antiker Abbaugeräte und der Beschreibung der Abbautechnik durch die Römer und später im Mittelalter durch die Europäer, war auch die Schichtung des Tuffs vom Ausbruch des Laacher Sees zu sehen.

Exkursion nach Gorleben 2013

Zweimal führte uns der Weg 2013 in das Erkundungsbergwerk Gorleben, um die große Anzahl der Interessierten decken zu können. Das Bergwerk wird vom Bundesamt für Strahlenschutz (BfS) betrieben und wird bzw. wurde als potentielles Atommüllendlager erforscht.

-

Im Salzstock 800 Meter unter der Erde

Die Exkursion sollte jedem die Möglichkeit bieten, sich neben der medialen Berichterstattung selbst ein Bild über die Endlagerforschung am Standort Gorleben zu machen. Mit zwei Kleinbussen fuhren wir jeweils früh morgens von Hannover aus nach Gorleben. Nach der Begrüßung die den Betriebsgeologen und einer Einführung in die Endlager-Thematik ging es unter Tage um die Stollen zu besichtigen. Dafür wurden wir per Aufzug zirka 800 Meter tief in ein angenehm klimatisiertes Gangsystem gebracht, das per Unimog durchfahren wurde. An interessanten Foschungspunkten wurden Stopps eingelegt um über wissenschaftliche Themen zu sprechen. So wurden feuchte und ölige Stellen an den Stollenwänden kritisch beobachtet und mögliche Verbindungen zum Grundwasser diskutiert.

Nach der Grubenfahrt und einem gemeinsamen Mittagessen hab es noch die Möglichkeit, im Rahmen eines Seminars Fragen rund um das Thema Endlagerug zu stellen und die Meinung eines Fachmanns zu hören. Seine nüchterne Einstellung zu dem heftig umstrittenen Thema lautete: "Ich kann nicht sagen, dass Gorleben als Atommüllendlager in Frage kommt, zum heutigen Zeitpunkt gibt es aber auch keinen wissenschaftlichen Grund, es prinzipiell auszuschließen!"